La posizione degli irrigidimenti interni corre lungo la lamiera, cioè lungo la sua lunghezza ( dimensioni standard 6 e 12 m). Installare il pannello in modo tale che la condensa che scorre lungo le sue pareti possa fuoriuscire liberamente all'esterno. Un errore molto comune è la posizione errata del materiale, che porta al suo danneggiamento. L'acqua accumulata nelle cavità della foglia porta ad una diminuzione della soglia di trasparenza.

La direzione specifica degli irrigidimenti dipende dal tipo di struttura:

Quando si progetta una copertura in policarbonato cellulare è necessario tenere conto delle dimensioni standard del foglio (larghezza - 2,1 m, lunghezza - 6 e 12 m). Ciò impedirà la spesa eccessiva di materiale. I bordi del pannello devono essere posizionati su supporti portanti, che sono installati con incrementi di 2130 mm (principale), 105 mm (uno intermedio) e 70 mm (due intermedi), tenendo conto degli spazi vuoti.

Quindi viene determinato il passaggio della cassa. Per il suo calcolo, vengono presi in considerazione i seguenti dettagli:

L'aspetto finale della struttura dipende dalla corretta scelta del passo dei supporti longitudinali e della cassa.

Per prevenire il riscaldamento locale sotto l'influenza della luce solare, le superfici delle strutture portanti devono essere verniciate di bianco.

Al variare della temperatura ambiente, i pannelli in policarbonato cellulare sono soggetti a deformazione termica. Quando si progetta e si assembla una struttura, non è difficile calcolare e tenere conto del grado di variazione delle dimensioni lineari dei pannelli montati, ma è assolutamente necessario che, nella forma montata, i pannelli possano comprimersi ed espandersi per il importo di cui hanno bisogno senza causare alcun danno alla vostra struttura.

Al variare della temperatura ambiente, i pannelli in policarbonato cellulare sono soggetti a deformazione termica. Quando si progetta e si assembla una struttura, non è difficile calcolare e tenere conto del grado di variazione delle dimensioni lineari dei pannelli montati, ma è assolutamente necessario che, nella forma montata, i pannelli possano comprimersi ed espandersi per il importo di cui hanno bisogno senza causare alcun danno alla vostra struttura.

Il coefficiente di dilatazione del policarbonato cellulare sotto l'influenza della temperatura è superiore a quello di altri materiali utilizzati per la smaltatura. È 2,5 mm/m per lastre trasparenti e opale, 4,5 mm/m per lastre colorate. Conoscere questo valore consentirà di montare i pannelli in modo tale da evitarne la deformazione durante il funzionamento della struttura. Per la dilatazione libera è necessario lasciare una tolleranza di circa 4 mm per m/n lungo la lunghezza e la larghezza della lastra con possibili differenze di temperatura superiori a 40°C. Pertanto, quando si installa il policarbonato nella stagione calda, è necessario installare la piastra vicino alla serratura del profilo di aggancio (quando la temperatura scende, la piastra diminuirà di dimensioni e lascerà lo spazio necessario per il drenaggio della condensa). A basse temperature, la rientranza del blocco del profilo deve essere leggermente più grande del solito.

Data la capacità delle lastre di policarbonato di accumulare calore, è necessario prevedere l'organizzazione di prese d'aria o traverse in ragione del 30% della superficie totale della vetrata.

Prima della posa dei pannelli, questi devono essere liberati dalla pellicola protettiva di fabbrica dai bordi e trattati con nastro adesivo, oppure ricoperti con un profilo in policarbonato in modo da evitare che polvere, acqua e insetti entrino nelle celle aperte della lastra.

I pannelli a nido d'ape in policarbonato devono essere installati solo con il lato protetto dai raggi UV. Di solito questo lato è coperto da una pellicola etichettata. poiché la pellicola che non è stata rimossa in modo tempestivo viene successivamente rimossa con grande difficoltà.

Per la posa di lastre in policarbonato, utilizzare lastre di legno larghe >40 cm, poiché non è consentito camminare direttamente sulle lastre.

Segatura in policarbonato cellulare può essere come un prodotto di plastica ordinaria. Alcuni suggerimenti per lavorare con questo materiale aiuteranno a fare un lavoro di qualità.

Durante la lavorazione del policarbonato cellulare, è impossibile rimuovere uno speciale film protettivo dai bordi prima del taglio, altrimenti trucioli e frammenti possono essere trascinati nella cavità dall'elettricità statica. Ma se ciò accade, è necessario scuotere bene il pannello e soffiare via i canali con aria compressa.

Le estremità della lastra in policarbonato cellulare devono essere posizionate in modo da escludere la possibilità di penetrazione di polvere. Questo vale per qualsiasi design. Trascurare questo è uno degli errori di installazione più comuni, perché lo sporco che è entrato all'interno non può più essere rimosso. E nel tempo, questa placca crescerà, rovinando l'aspetto della struttura. Un chiaro esempio sono i pannelli posti lungo le autostrade: fangosi, ricoperti da uno strato di terra che non può essere lavata via.

Le estremità della lastra in policarbonato cellulare devono essere posizionate in modo da escludere la possibilità di penetrazione di polvere. Questo vale per qualsiasi design. Trascurare questo è uno degli errori di installazione più comuni, perché lo sporco che è entrato all'interno non può più essere rimosso. E nel tempo, questa placca crescerà, rovinando l'aspetto della struttura. Un chiaro esempio sono i pannelli posti lungo le autostrade: fangosi, ricoperti da uno strato di terra che non può essere lavata via.

È inoltre necessario escludere la penetrazione dell'umidità dall'esterno e garantire un buon deflusso della condensa all'interno.

Per fare ciò, è necessario seguire semplici regole:

Utilizzare profili terminali in policarbonato di colore simile. Sono estetici, comodi e affidabili. Il design del profilo prevede un fissaggio stretto alle estremità del pannello e non richiede un fissaggio aggiuntivo.

Per garantire il drenaggio della condensa, praticare diversi fori nel profilo.

articolazioni- i luoghi più vulnerabili dell'intera struttura, che non necessitano di carichi pesanti. Per evitare che polvere e umidità penetrino tra i pannelli, è necessario utilizzare appositi profili di collegamento (vedi pagina ……)

Il profilo che verrà utilizzato per collegare tra loro i pannelli e fissarli alla parte del telaio è la scelta migliore in base al tipo di struttura specifica. In questo caso, bisogna tenere conto che almeno 20 mm dovrebbero cadere sul bloccaggio dei bordi.

L'installazione del policarbonato può essere eseguita in diversi modi, il metodo più utilizzato per installare l'intero pannello, in cui non è necessario tagliarlo. È comune perché consente l'uso razionale del materiale. In questo caso le lastre vengono posate con un gradino corrispondente al loro valore standard, ovvero 2100 mm, e più 20 mm devono essere lasciati per gli interstizi. I pannelli vengono pizzicati ai bordi e, con l'ausilio di viti autofilettanti, vengono fissati ai supporti longitudinali intermedi e alla cassa. È importante collegare correttamente gli elementi della struttura.

Per l'installazione del policarbonato cellulare vengono utilizzati profili in policarbonato trasparente e colorato in un unico pezzo oa spacco. Installazione del policarbonato utilizzando profili monoblocco

Installazione del policarbonato utilizzando profili monoblocco

I pannelli con una larghezza di 500-1050 mm vengono inseriti nelle scanalature dei profili corrispondenti allo spessore del policarbonato cellulare.

Il profilo viene fissato ai supporti longitudinali del telaio mediante viti autofilettanti dotate di rondelle termiche.

Montaggiopolicarbonato con profilo staccabile "Poliskrep"

Montaggiopolicarbonato con profilo staccabile "Poliskrep"

Il profilo staccabile in policarbonato "Polyskrep" è composto da due parti: quella inferiore - la "base" e quella superiore - un coperchio a scatto.

1. Nella "base", praticare fori con un diametro leggermente maggiore del diametro della vite autofilettante con incrementi di 300 mm.

2. Fissare la "base" al supporto longitudinale del telaio con viti autofilettanti e posare i pannelli su entrambi i lati, lasciando uno "spazio termico" di 3-5 mm.

3. Fissare il "coperchio" del profilo per tutta la lunghezza con una mazza di legno.

Sigillatura dei giunti

Se è necessaria un'ulteriore sigillatura dei giunti, si consiglia di utilizzare nastri sigillanti in i seguenti materiali- gomma siliconica, neoprene, EPDM. Non è consigliabile utilizzare guarnizioni in PVC morbido, poiché alcune varietà di PVC flessibile, quando invecchiano e sotto l'influenza degli agenti atmosferici, possono rilasciare sostanze che distruggono il policarbonato.

Come sigillanti per sigillare giunti, possono essere utilizzati mastice polibutilenico (o nastro), nonché sigillanti siliconici compatibili con policarbonato. I sigillanti siliconici a base di ammine o benzammide non sono compatibili con il policarbonato e possono causare degradazione. È consentito l'uso di sigillanti polisolfuri mono o bicomponenti.

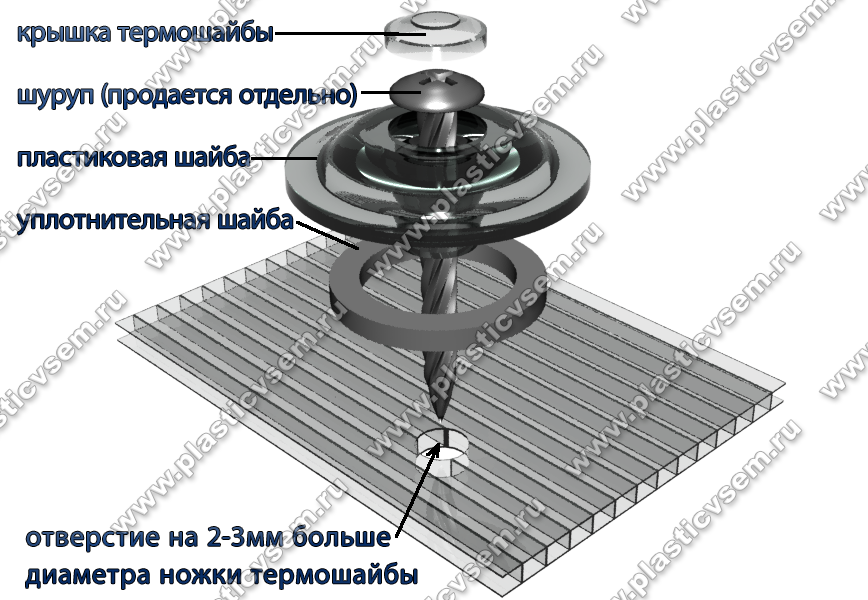

Quando si monta il policarbonato cellulare, viene utilizzata una rondella termica con un diametro esterno di 3,3 cm, appositamente progettata per questo materiale, progettata per aumentare l'affidabilità degli elementi di fissaggio sotto l'influenza dei venti degli uragani e migliora anche le proprietà di isolamento termico. Il fatto è che la vite autofilettante conduce e cede facilmente calore all'ambiente esterno e, con l'ausilio di una rondella termica in plastica, può essere completamente isolata dal freddo ed evitare il crollo del pannello. Inoltre, questo dispositivo è dotato di uno speciale anello di isolamento idrotermico sigillante, che ha una struttura chiusa a maglia fine, e il suo design soddisfa pienamente i requisiti per strutture edilizie requisiti.

Quando si monta il policarbonato cellulare, viene utilizzata una rondella termica con un diametro esterno di 3,3 cm, appositamente progettata per questo materiale, progettata per aumentare l'affidabilità degli elementi di fissaggio sotto l'influenza dei venti degli uragani e migliora anche le proprietà di isolamento termico. Il fatto è che la vite autofilettante conduce e cede facilmente calore all'ambiente esterno e, con l'ausilio di una rondella termica in plastica, può essere completamente isolata dal freddo ed evitare il crollo del pannello. Inoltre, questo dispositivo è dotato di uno speciale anello di isolamento idrotermico sigillante, che ha una struttura chiusa a maglia fine, e il suo design soddisfa pienamente i requisiti per strutture edilizie requisiti.

Molto spesso, lavorando con viti autofilettanti, artigiani inesperti danneggiano le strutture in policarbonato cellulare, a causa delle quali l'aspetto del rivestimento finito si deteriora. La lavatrice termica è una buona soluzione a questo problema. Per la strada, ci sono tipi separati di esso. I fori nel pannello devono essere realizzati più grandi di 2-3 mm rispetto al diametro della vite autofilettante e ad una distanza di almeno 4 cm dal bordo del foglio, ciò consente di compensare la dilatazione termica e prevenire la deformazione.

La distanza consigliata tra le viti è di 400-500 mm per le schede da 8-10 mm e di 600-800 mm per le schede da 16 mm. In caso di posa di lastre piene molto lunghe (oltre 7 m), i fori per le viti autofilettanti devono essere realizzati di forma ovale, con l'orientamento del semiasse lungo lungo la lunghezza della lastra. Il foro per la vite autofilettante va praticato solo al centro del canale d'aria interno della placca, è inaccettabile tentare di praticare dei fori attraverso il ponticello verticale della placca.

Quando si utilizzano rondelle di tenuta, non applicare una forza eccessiva durante il serraggio delle viti autofilettanti. La forza richiesta per serrare la vite autofilettante deve essere scelta in modo tale che il carico trasmesso dalla rondella di tenuta alla piastra in policarbonato sia compreso tra 0,5 e 2 kg/cm2. Tracce di deformazione della piastra sotto la rondella (deformazione) non devono essere osservate visivamente.

Il policarbonato cellulare si riferisce a materiali facili da lavorare. A tale scopo, è possibile utilizzare apparecchiature progettate per metallo e legno. Bulloni, colla, saldatura, anche sotto pressione, sono usati come elementi di collegamento. I pezzi possono essere forati, torniti, modellati, incollati, stampati, fresati, segati, lucidati.

Per collegare le due parti del prodotto con i bulloni, è necessario realizzare fori speciali, che sono meglio realizzati nel processo di termoformatura della parte.

I pezzi grezzi di policarbonato cellulare vengono incollati insieme usando solventi di cloruro di metilene e cloruro di etile o una loro miscela con un contenuto della seconda sostanza non superiore al 40%. Se è necessario collegarli con legno, gomma, acciaio e altri polimeri, vengono utilizzati adesivi speciali.

Le lastre di policarbonato vengono incollate insieme utilizzando miscele appositamente preparate, a base di diluenti e solventi. Ad esempio, puoi utilizzare la seguente composizione (percentuale in peso):

L'essiccazione dell'adesivo avviene a temperatura ambiente durante il giorno.

Allo stesso scopo può essere utilizzata una soluzione di policarbonato (concentrazione 1-8%) in cloruro di metilene. Se viene superato il livello raccomandato di contenuto di plastica, possono formarsi delle bolle nelle cuciture. Prima di applicare i solventi, una o entrambe le superfici devono essere inumidite, quindi posizionare le parti attaccate nei morsetti e tenerle per 3-5 minuti. La forza della connessione dei prodotti in una soluzione di cloruro di metilene si ottiene dopo 24-48 ore. Asciugare a temperatura ambiente.

Nel lavoro possono essere utilizzati anche i seguenti tipi di adesivi:

Il policarbonato è compatibile con molti materiali elastici, inclusi policloroprene, polietilene, EPDM, PTFE (Teflon), silicone, neoprene, sigillante EPT. Non deve essere combinato con poliuretano, PVC (cloruro di polivinile), PVC nitrile.

Puoi fare tutti i buchi che vuoi in un foglio di materiale senza romperlo. Per la perforazione, è meglio scegliere punte metalliche affilate di dimensioni standard. In questo caso, è importante rispettare le condizioni necessarie. I fori devono essere praticati tra gli irrigidimenti, devono trovarsi a non meno di 40 mm dal bordo del pannello. Il diametro richiesto viene selezionato tenendo conto dell'espansione dei fogli. Le frese devono avere un angolo di affilatura di 30° e un angolo di foratura di 90-118°. In questo caso, la velocità di taglio è di 10-40 m/min e la velocità di avanzamento è di 0,2-0,5 mm/giro.

Le lastre in policarbonato possono essere facilmente tagliate senza attrezzi speciali. Ma per la lavorazione di alta qualità dei pannelli, è meglio utilizzare seghe circolari ad alta velocità con un'enfasi, che sono dotate di una lama con denti in metallo duro fini e non diluiti. Per evitare vibrazioni, i fogli di materiale devono essere supportati durante il taglio. La lavorazione avviene ad una velocità di 1500-3000 giri/min, è inoltre possibile utilizzare una sega a nastro con larghezza del nastro e spessore rispettivamente di 10-20 mm e 0,7-1,5 mm. In questo caso, il passo dei denti è di 2,5-3,5 mm e la velocità di lavoro è di 600-1000 giri/min. Il taglio deve essere eseguito a temperatura ambiente e con carichi leggeri.

Per la perforazione vengono utilizzate punte metalliche affilate standard. La perforazione viene eseguita tra gli irrigidimenti. Il foro deve essere distante almeno 40 mm dal bordo del pannello.Specifiche del trapano:

Per la perforazione vengono utilizzate punte metalliche affilate standard. La perforazione viene eseguita tra gli irrigidimenti. Il foro deve essere distante almeno 40 mm dal bordo del pannello.Specifiche del trapano:

Angolo di affilatura - 30

Angolo di foratura - 90-118

Velocità di taglio - 10-40 m/min.

Velocità di avanzamento - 0,2-0,5 mm / giro.

Durante il lavaggio delle lastre in policarbonato è opportuno evitare soluzioni contenenti alcali concentrati o solventi aggressivi nella loro azione, in quanto ciò può causare la formazione di microfessure sulla superficie delle lastre.

Nel tempo, sporco e polvere possono accumularsi sulla superficie del policarbonato cellulare, che può essere lavato via con acqua o vapore ad alta pressione. Possono anche essere combinati insieme. Le aree più piccole possono essere pulite con acqua tiepida, acqua saponata e un panno morbido. Si consiglia di rimuovere lo sporco pesante con detergenti speciali a base di alcol isopropilico, cherovina o acquaragia di alta qualità, senza composti aromatici. Dopo aver utilizzato soluzioni chimiche, il luogo della loro applicazione deve essere lavato con abbondante acqua e quindi asciugato bene. È inoltre possibile utilizzare detersivi di marca straniera, come Fairy, Joy, Mr. Clear, ai fini della pulizia e dello sgrassaggio.

La cura quotidiana di un prodotto in policarbonato cellulare viene eseguita al meglio utilizzando soluzioni acquose leggere di qualsiasi detergente a basso contenuto di tensioattivi e agenti antistatici. Va ricordato che per il materiale gli effetti di ammoniaca, cloro, alcali caustici possono essere dannosi, quindi tali additivi devono essere ignorati. Non adatto per prodotti per la pulizia a base di benzene, acetone, benzina e con forte reazione alcalina.

Proibito elaborare e lavare i pannelli riscaldati, indipendentemente da quale fosse la fonte di riscaldamento: il sole o la temperatura creata artificialmente. Gli oggetti appuntiti e molto macinati non sono adatti alla pulizia, poiché possono facilmente danneggiare i pannelli.

Il policarbonato cellulare e i profili in policarbonato sono abbastanza facili da lavorare, compreso il taglio. Affinché il policarbonato possa essere tagliato in modo più efficiente, si consiglia di utilizzare seghe circolari ad alta velocità con arresto, dotate di lame con denti fini indivisi in leghe rinforzate. Quando si tagliano i pannelli in policarbonato, per evitare vibrazioni, il profilo deve essere fissato saldamente. È consentito utilizzare una sega a nastro durante il taglio del policarbonato.

Per eseguire l'operazione di perforazione, si consiglia di utilizzare trapani metallici standard affilati. Il processo di perforazione deve avvenire tra gli irrigidimenti. Il foro praticato deve essere rimosso dal bordo del pannello ad una distanza superiore a 40 millimetri.

Caratteristiche del trapano

L'angolo di perforazione dovrebbe essere compreso tra 90 e 118

- angolo di affilatura corretto -30

- avanzamento ottimale da 0,2 a 0,5 mm per giro

- velocità di perforazione ottimale da 10 a 40 m.min.

Inoltre, si consiglia di utilizzare profili in policarbonato che corrispondano alla combinazione di colori. Sono più comodi, affidabili e hanno un aspetto estetico. Il design del profilo prevede il fissaggio mediante un fissaggio stretto sulle parti terminali del pannello, per questo motivo non sono necessari fissaggi aggiuntivi.

Inoltre, si consiglia di utilizzare profili in policarbonato che corrispondano alla combinazione di colori. Sono più comodi, affidabili e hanno un aspetto estetico. Il design del profilo prevede il fissaggio mediante un fissaggio stretto sulle parti terminali del pannello, per questo motivo non sono necessari fissaggi aggiuntivi.  Per garantire il drenaggio della condensa, è necessario praticare diversi fori aggiuntivi nel profilo.

Per garantire il drenaggio della condensa, è necessario praticare diversi fori aggiuntivi nel profilo. Va ricordato che:

- È vietato lasciare aperte le estremità del policarbonato cellulare.

- È vietato chiudere ermeticamente le estremità inferiori dei pannelli in policarbonato cellulare.

- È vietato isolare le estremità con del normale nastro adesivo.

Nei casi in cui si tratta di un dispositivo di vetratura verticale, gli irrigidimenti devono essere posizionati in posizione verticale. Nel caso di predisposizione di una struttura a falde, gli irrigidimenti devono scorrere lungo il pendio. Per arrangiamento struttura ad arco- lungo l'arco.

Nei casi in cui si tratta di un dispositivo di vetratura verticale, gli irrigidimenti devono essere posizionati in posizione verticale. Nel caso di predisposizione di una struttura a falde, gli irrigidimenti devono scorrere lungo il pendio. Per arrangiamento struttura ad arco- lungo l'arco.

non autorizzato curvatura di pannelli in policarbonato alveolare con raggio inferiore a quello specificato dal produttore come raggio minimo di curvatura per una specifica struttura e spessore del pannello selezionato.

non autorizzato curvatura di pannelli in policarbonato alveolare con raggio inferiore a quello specificato dal produttore come raggio minimo di curvatura per una specifica struttura e spessore del pannello selezionato. non autorizzato violazioni relative all'orientamento dei pannelli.

non autorizzato fissaggio rigido dei pannelli.

non autorizzato fissaggio rigido dei pannelli. Operazione di montaggio con profilo monopezzo

I pannelli che hanno una larghezza da 50 cm a 1 m 5 cm, a seconda della tecnologia, vengono inseriti nelle scanalature dei profili, che corrispondono allo spessore del nastro. Il processo di fissaggio del profilo ai supporti longitudinali del telaio della struttura viene effettuato mediante viti autofilettanti, dotate di rondelle termiche.

1. Nella parte di base del pannello, è necessario praticare dei fori il cui diametro è leggermente maggiore del diametro delle viti autofilettanti. La fase di perforazione per i fori dovrebbe essere di 30 centimetri.

2. Fissare la parte di base del pannello al supporto longitudinale del telaio della struttura con viti autofilettanti e posare i pannelli in policarbonato alveolare su entrambi i lati. In questo caso, dovrebbe essere lasciato uno spazio termico compreso tra 3 e 5 millimetri.

3. Agganciare la copertura superiore del profilo per tutta la sua lunghezza utilizzando una normale mazza di legno. Inoltre, si consiglia di chiudere l'estremità del profilo con un tappo speciale.

Taglio economico e dimensioni standard dei pannelli

- possibilità di dilatazione termica dei pannelli

- impatto dei carichi di neve e vento sulla struttura

- raggio di curvatura, accettabile quando si creano strutture ad arco

- un set completo di pannelli in policarbonato cellulare con elementi di montaggio, tra cui rondelle termiche, viti autofilettanti, profili terminali e di collegamento, nonché nastri autoadesivi.

La larghezza standard per i pannelli è di 2 metri e 10 centimetri. I pannelli standard possono avere diverse lunghezze, 300, 600 o 1200 centimetri. Le nervature di irrigidimento nei pannelli standard si trovano lungo la lunghezza. Le parti estreme lungo il loro lato lungo devono essere posizionate sui supporti portanti della struttura del telaio. Per questo motivo, un passo accettabile per l'installazione di supporti longitudinali è di 1050 millimetri o 700 millimetri, tenendo conto dello spazio tra i pannelli. Per collegare tra loro i pannelli, fissando contemporaneamente i pannelli ai supporti longitudinali della struttura del telaio, è necessario utilizzare profili speciali per i collegamenti. Quando si tornino trasversalmente i pannelli, devono essere fissati con viti autofilettanti, integrate con rondelle termiche. È possibile installare un intero pannello di policarbonato cellulare, tuttavia, gli esperti consigliano di costruire strutture da pannelli con una larghezza di 700 e 1050 millimetri, poiché tale installazione è più affidabile e sembra più estetica. Quando si monta in questo modo, è possibile ridurre il numero di rondelle termiche utilizzate per il montaggio. In alcuni casi, non è necessario alcun fissaggio puntuale.

La tela del profilo di colmo in policarbonato cellulare ha una presa potente di 40 millimetri, sufficiente per collegare saldamente i pannelli, tenendo conto della loro ulteriore dilatazione termica.

Con le variazioni del regime di temperatura, i pannelli in policarbonato cellulare possono subire deformazioni. È abbastanza semplice tenere conto e calcolare il grado di possibili cali di temperatura durante la progettazione e l'installazione della struttura, ma è estremamente importante che i pannelli assemblati nella struttura possano dilatarsi e contrarsi di una quantità non superiore a quella accettabile.

Le variazioni di larghezza e lunghezza del pannello possono essere calcolate utilizzando la seguente formula:

dL = L x dT x,

dove dT è la variazione di temperatura in gradi Celsius,

dove L è la larghezza o la lunghezza del pannello in metri.

Il coefficiente di dilatazione termica lineare del policarbonato cellulare è 0,065 mm per grado Celsius. Ad esempio, durante le variazioni stagionali della temperatura da -40 a +40 gradi Celsius, ogni metro di un pannello in policarbonato cellulare cambierà di dL = 1x80x0,065 = 5,2 mm. Va inoltre tenuto conto del fatto che i pannelli sono opachi colori può riscaldare 10-15 gradi in più rispetto a quelli bianchi o trasparenti. Il valore dL per i pannelli color bronzo può essere superiore a 6 millimetri per metro di larghezza e lunghezza. Nelle zone in cui le condizioni climatiche non sono così severe, i cambiamenti non saranno così significativi.

Il fissaggio dei pannelli in policarbonato a nido d'ape, di norma, è la fase finale del lavoro di installazione. È severamente vietato l'uso per il montaggio di pannelli danneggiati durante il pretrattamento o il trasporto. La struttura, che svolgerà la funzione di trasportatore, dovrà essere completamente predisposta per tutti gli elementi costitutivi. Nei casi in cui la struttura sia stata precedentemente macchiata, deve essere completamente asciutta.

Il policarbonato cellulare è dotato di uno strato che protegge i pannelli dalle radiazioni ultraviolette. Sul lato coperto da una pellicola protettiva, i produttori mettono un segno. I pannelli devono essere montati verso l'esterno, cioè con il lato specificato rivolto verso l'alto.

Immediatamente prima di iniziare i lavori di posa è necessario staccare la pellicola protettiva di rivestimento da entrambi i lati del pannello ad una distanza di circa 5 centimetri dalle superfici di appoggio e di bordo. Si consiglia la rimozione completa della pellicola protettiva dopo l'installazione dei pannelli.

I pannelli in policarbonato alveolare devono essere installati in modo tale che la direzione delle nervature di irrigidimento sia in linea con la direzione della pendenza del tetto per garantire un efficace drenaggio della condensa.

I canali devono essere protetti dall'ingresso di insetti, polvere e umidità in eccesso. Il bordo superiore del pannello deve essere ben chiuso. Per coprire il bordo superiore del pannello, viene utilizzata una pellicola autoadesiva con una larghezza che corrisponda alla larghezza del pannello. Il bordo inferiore del pannello è protetto da una pellicola che permette il passaggio della formazione di vapore. Tale protezione non consentirà agli insetti e alla polvere di penetrare nei canali del pannello, ma allo stesso tempo fa passare sufficientemente l'aria, creando un'equalizzazione della pressione del vapore acqueo.

Le parti perimetrali dei pannelli che vengono installati sulle falde del tetto, tra cui tetti ad arco, a capanna e tettoie inclinate, oltre alla protezione con nastro adesivo, richiedono l'uso di profili in alluminio o policarbonato. In alcuni casi viene utilizzata la sigillatura con silicone.

È necessario avere la certezza che i dispositivi di protezione aggiuntivi utilizzati durante i lavori di installazione non influiranno negativamente sulle caratteristiche qualitative dei pannelli.

Inoltre occorre prestare attenzione per garantire la larghezza richiesta della superficie di appoggio del pannello nel profilo di fissaggio, che deve essere di almeno 20 millimetri. Uno degli irrigidimenti deve essere necessariamente fissato e installato nel profilo portante dell'intera struttura. Considerando la possibile dilatazione termica dei pannelli in policarbonato, che è superiore a quella di altri materiali da costruzione, non fissare le piastre troppo strettamente tra loro. Assicurati di lasciare uno spazio vuoto per evitare il rigonfiamento dei pannelli. La larghezza della fessura consigliata dagli esperti è di 3 millimetri. Il serraggio stretto e il fissaggio forte delle piastre sono severamente vietati, poiché ciò influirà negativamente sull'integrità e sull'aspetto dell'intero sistema.

Quando si organizzano le pensiline del colmo, nonché nei casi di installazione di strutture in luoghi con carichi di vento elevati, è necessario utilizzare elementi di fissaggio aggiuntivi. Nella maggior parte dei casi, per questi scopi vengono utilizzate guarnizioni speciali. Quando vengono utilizzati, i collegamenti a vite non devono essere serrati saldamente. Per garantire il normale deflusso dell'acqua piovana, l'abbassamento massimo non deve superare i 50-60 millimetri per i pannelli utilizzati su strutture di colmo.

Figura n. 1. Piastre di fissaggio al supporto mediante un profilo in alluminio.

| 500 N/mq | Lunghezza foglio (L, mm) |

| 750 N/mq | Lunghezza foglio (L, mm) | ||||||

| V, mm | 6 mm | 8 mm | 10 mm | 16 mm |

| V, mm | 6 mm | 8 mm | 10 mm | 16 mm |

| 700 | 2500 | 3000 | 4500 | > 6000 |

| 700 | 1800 | 2500 | 4000 | > 6000 |

| 980 | 1500 | 2000 | 2500 | 5000 |

| 980 | 1500 | 1700 | 2000 | 4000 |

| 1050 | 1500 | 2000 | 2500 | 4000 |

| 1050 | 1500 | 1700 | 2000 | 3500 |

| 1200 |

|

|

| 4000 |

| 1200 |

|

|

| 2500 |

| 900 N/mq | Lunghezza foglio (L, mm) |

| 1250 N/mq | Lunghezza foglio (L, mm) | ||||||

| V, mm | 6 mm | 8 mm | 10 mm | 16 mm |

| V, mm | 6 mm | 8 mm | 10 mm | 16 mm |

| 700 | 1500 | 3000 | 4000 | > 6000 |

| 700 | 1500 | 2000 | 2500 | 6000 |

| 980 | 1000 | 1200 | 1500 | 3000 |

| 980 | 1000 | 1200 | 1500 | 2000 |

| 1050 | 1000 | 1200 | 1500 | 2500 |

| 1050 | 1000 | 1200 | 1500 | 2000 |

| 1200 |

|

|

| 2000 |

| 1200 |

|

|

| 1500 |

Dopo che è stato possibile determinare lo spessore del materiale utilizzato per il soffitto, è necessario effettuare calcoli per la lunghezza della campata vetrata, che dipenderà direttamente dalla larghezza della campata e dal carico standard. Ad esempio, un pannello da 16 mm con struttura a tre pareti può essere installato con un carico di progetto di 900 N per metro quadro con una larghezza del pannello (indicatore B) di 700 millimetri e una lunghezza (indicatore L) di 6000 millimetri o con un passo della cassa di 2500 millimetri con una larghezza di 1050 millimetri.

| H=6mm | Larghezza foglio B, mm | ||||||

| R, mm | 1050 minuti | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 600 N/mq | 1400 | 1400 | 1300 | 1200 | 1200 | 800 | 600 |

| 700 N/mq | 1200 | 1100 | 1100 | 1050 | 900 | 500 | 500 |

| 900 N/mq | 1000 | 1050 | 1050 | 900 | 700 |

|

|

| 1200 N/mq | 1050 | 900 | 800 | 700 | 500 |

|

|

| H=8mm | Larghezza foglio B, mm | |||||

| R, mm | 1500 minuti | 1700 | 2000 | 2300 | 2500 | 2700 |

| 600 N/mq | 1800 | 1700 | 1400 | 1100 | 800 | 600 |

| 700 N/mq | 1400 | 1220 | 1220 | 1050 | 600 | 500 |

| 900 N/mq | 1220 | 1100 | 1050 | 800 |

|

|

| 1200 N/mq | 1050 | 900 | 600 | 500 |

|

|

| H=10mm | Larghezza foglio B, mm | ||||||

| R, mm | 1750 minuti | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 |

| 600 N/mq | 2000 | 1800 | 1500 | 1400 | 1300 | 1050 | 800 |

| 700 N/mq | 1800 | 1600 | 1400 | 1300 | 1050 | 900 | 700 |

| 900 N/mq | 1700 | 1500 | 1400 | 1200 | 900 | 700 | 500 |

| 1200 N/mq | 1220 | 1200 | 1050 | 900 | 700 | 600 | 500 |

| H=16mm | Larghezza foglio B, mm | |||||

| R, mm | 3000 minuti | 3300 | 3600 | 3900 | 4200 | 4500 |

| 600 N/mq | 1800 | 1600 | 1400 | 1300 | 1200 | 1050 |

| 700 N/mq | 1400 | 1220 | 1100 | 1050 | 900 | 800 |

| 900 N/mq | 1220 | 1050 | 900 | 800 | 700 | 700 |

| 1200 N/mq | 900 | 800 | 700 | 700 | 600 | 500 |

Quando si installa una copertura in policarbonato cellulare, è necessario tenere conto di:

La larghezza standard del pannello è di 2100 mm. La lunghezza dei pannelli può essere 3000, 6000 o 12000 mm. Le nervature di irrigidimento si trovano lungo la lunghezza del pannello. I bordi dei pannelli lungo il loro lato lungo devono essere posizionati sui supporti di supporto del telaio. Pertanto, i supporti longitudinali vengono installati con incrementi di 1050 mm o 700 mm (+ spazio per la distanza tra i pannelli). Per collegare tra loro i pannelli con il loro fissaggio simultaneo ai supporti longitudinali del telaio, è necessario utilizzare appositi profili di collegamento. In corrispondenza della cassa trasversale, i pannelli devono essere fissati con viti autofilettanti dotate di rondelle termiche.

In linea di principio, è possibile montare l'intero pannello, ma la pratica dimostra che è più armonioso e affidabile rispetto al design di pannelli con una larghezza di 1050 e 700 mm. Durante la loro installazione viene utilizzato un numero minore di idropulitrici e talvolta è possibile fare a meno del fissaggio a punti.

La corretta scelta del passo degli appoggi longitudinali e delle assicelle trasversali è la condizione più importante per l'affidabilità di una struttura in policarbonato alveolare.

Al variare della temperatura ambiente, i pannelli in policarbonato cellulare sono soggetti a deformazione termica. Quando si progetta e si assembla una struttura, non è difficile calcolare e tenere conto del grado di variazione delle dimensioni lineari dei pannelli montati, ma è assolutamente necessario che, nella forma montata, i pannelli possano comprimersi ed espandersi per il importo di cui hanno bisogno senza causare alcun danno alla vostra struttura.

La variazione della lunghezza (larghezza) del foglio è calcolata dalla formula:

∆L = L x ∆T x Kr

dove L è la lunghezza (larghezza) del pannello (m)

∆T - variazione di temperatura (°C)

Kr \u003d 0,065 mm / ° Сm - coefficiente di dilatazione termica lineare del policarbonato cellulare.

Ad esempio, con sbalzi di temperatura stagionali da -40 a +40°C, ogni metro del pannello subirà una variazione di ∆L = 1x80x0,065 = 5,2mm.

Da notare che i pannelli colorati riscaldano di 10-15°C in più rispetto a quelli trasparenti e bianchi. ∆L per i pannelli "bronzo" può raggiungere i 6 mm per metro di lunghezza e larghezza. In zone con condizioni climatiche meno severe, la variazione delle dimensioni lineari dei pannelli sarà ovviamente notevolmente inferiore.

È necessario lasciare spazi termici quando si collegano e si fissano i pannelli tra loro su un piano, nonché nei giunti angolari e di colmo, utilizzando speciali profili di collegamento, angolo e colmo per l'installazione. Per il fissaggio dei pannelli al telaio della struttura, si consiglia di utilizzare viti autofilettanti con apposite rondelle termiche e i fori dei pannelli devono essere leggermente più grandi (vedi sezione "Fissaggio a punti dei pannelli")

È impossibile montare strutture su strada senza tenere conto della deformazione termica dei pannelli. Ciò può farli deformare in estate e danneggiarli fino al punto di rompersi in inverno.

| Distanza tra le travi H, mm | Spessore lamiera, mm | ||||||

| 6 | 8 | 10 | 16 | 25 | 32 | ||

| 150 kg/mq | 700 1050 2100 | 1300 800 400 | 1600 1100 550 | 1800 1200 600 | 6000 2500 1250 | 6000 4500 2250 | 6000 5000 2500 |

| 175 kg/mq | 700 1050 2100 | 800 - - | 1300 800 400 | 1600 1100 550 | 5000 2000 1000 | 6000 3500 1750 | 6000 4000 2000 |

| 200 kg/mq | 700 1050 2100 | - - - | 800 - - | 1300 800 400 | 5000 1800 900 | 6000 3000 1500 | 6000 3500 1750 |

| Spessore lamiera, mm | 6 mm | 900 Rmin | 1000 | 1100 | 1200 | 1300 | 1500 | 1700 | 1800 |

| 60 75 90 120 | 1500 1300 1200 1050 | 1400 1200 1100 1050 | 1400 1100 1050 900 | 1300 1100 1050 800 | 1200 1050 900 700 | 1200 900 700 500 | 800 500 - - | 800 500 - - |

|

| 8 mm | 1200 Rmin | 1400 | 1500 | 1700 | 2000 | 2300 | 2500 | 2700 | |

| 60 75 90 120 | 2000 1800 1700 1100 | 2000 1500 1500 1050 | 1800 1400 1200 1050 | 1700 1200 1100 900 | 1400 1200 1050 600 | 1100 1050 800 500 | 800 600 - - | 600 500 - - |

|

| 10 mm | 1500 Rmin | 1700 | 1800 | 2000 | 2100 | 2500 | 2700 | 3000 | |

| 60 75 90 120 | 2000 2000 2000 1300 | 2000 1800 1700 1200 | 1800 1600 1500 1200 | 1500 1400 1400 1050 | 1400 1300 1200 900 | 1300 1050 900 700 | 1050 900 700 600 | 800 700 500 500 |

|

| 16 mm |

2800 Rmin | 2900 | 3000 | 3300 | 3600 | 3900 | 4200 | 4500 | |

| 60 75 90 120 | 2000 1600 1400 1100 | 2000 1500 1200 1050 | 1800 1400 1200 900 | 1600 1200 1050 800 | 1400 1100 900 700 | 1300 1050 800 700 | 1200 900 700 600 | 1050 800 700 500 |

Le nervature interne di irrigidimento sono posizionate in policarbonato cellulare per tutta la lunghezza (che può arrivare fino a 12 metri). Il pannello nel vostro progetto deve essere orientato in modo che la condensa che si forma al suo interno possa defluire attraverso i canali interni del pannello ed essere scaricata all'esterno.

Quando si installano vetri verticali, le nervature di irrigidimento dei pannelli devono essere posizionate verticalmente e in una struttura a falde - lungo il pendio.

In una struttura ad arco, gli irrigidimenti dovrebbero andare ad arco.

Considerare queste condizioni di installazione durante la progettazione, il calcolo del numero di pannelli, il taglio e, naturalmente, durante l'installazione.

Per l'esterno si utilizza il policarbonato cellulare con uno strato protettivo stabilizzante UV applicato sulla superficie esterna della lastra. La pellicola protettiva su questo lato del foglio ha una marcatura speciale. Per non sbagliare, i pannelli devono essere montati in una pellicola e rimossi immediatamente dopo l'installazione.

Il policarbonato cellulare e le lastre in policarbonato sono molto facili da tagliare. I fogli da 4 mm a 10 mm di spessore vengono tagliati con un coltello, ma per un taglio migliore e dritto, si consiglia di utilizzare seghe ad alta velocità con enfasi, dotate di una lama con denti fini, non fissati, rinforzata con carburo. Durante il taglio, i fogli devono essere supportati per evitare vibrazioni. Può essere tagliato con un seghetto alternativo elettrico

Dopo il taglio è necessario rimuovere i trucioli dalle cavità interne del pannello.

Per la perforazione vengono utilizzate punte metalliche affilate standard. La perforazione viene eseguita tra gli irrigidimenti. Il foro deve essere distante almeno 40 mm dal bordo del pannello.

Specifiche del trapano:

Angolo di affilatura - 30

Angolo di foratura - 90-118

Velocità di taglio - 10-40 m/min.

Velocità di avanzamento - 0,2-0,5 mm / giro.

È necessario chiudere correttamente le estremità dei pannelli. Nella posizione verticale e inclinata dei pannelli, le estremità superiori sono sigillate ermeticamente con un nastro adesivo in alluminio pieno, e le estremità inferiori con un nastro perforato che impedisce la penetrazione della polvere e garantisce lo scarico della condensa.

Nelle strutture ad arco è necessario chiudere entrambe le estremità con nastro perforato:

Per sigillare le estremità si utilizzano profili in policarbonato di colore simile o meglio in alluminio. Hanno un bell'aspetto, sono molto comodi e altrettanto resistenti. Il design del profilo prevede un fissaggio stretto alle estremità del foglio e non richiede un fissaggio aggiuntivo.

Per scaricare la condensa, praticare diversi fori nel profilo con una punta sottile.

Per il fissaggio puntuale del policarbonato cellulare al telaio, utilizzare viti autofilettanti e speciali rondelle termiche.

La rondella termica è composta da una rondella in plastica con una gamba (la sua altezza corrisponde allo spessore del pannello), una rondella di tenuta e un coperchio a scatto. Forniranno un fissaggio affidabile ed ermetico del pannello, oltre a eliminare i "ponti freddi" creati dalle viti autofilettanti. Inoltre la gamba della termoidropulitrice, appoggiata al telaio della struttura, eviterà il crollo del pannello.

Per compensare la dilatazione termica, i fori nel pannello dovrebbero essere 2-3 mm più grandi del diametro della gamba della rondella termica e, se il pannello è lungo, dovrebbero essere allungati. Il passo consigliato per il fissaggio a punti è di 300-400 mm.

Per l'installazione del policarbonato cellulare vengono utilizzati profili in policarbonato trasparente e colorato in un unico pezzo oa spacco.

Sequenza di installazione:

Se è necessario collegare ad angolo retto i pannelli in policarbonato a nido d'ape, è possibile utilizzare profili angolari in policarbonato. I profili angolari in policarbonato tengono saldamente i pannelli e rendono invisibile la connessione angolare.

Trasparente, colorato: "bronzo", "blu", "verde", "turchese", "marrone", "giallo", "rosso", "arancione" e "bianco opale" che diffonde la luce: la gamma di colori standard del policarbonato profili per il montaggio in policarbonato a nido d'ape, ma i profili angolari, di colmo ea parete, purtroppo, sono disponibili solo in trasparente.

Quando si aggiungono pannelli al muro utilizzare un profilo in policarbonato a parete. Con la sua forma ricorda la lettera inglese F. Quando si utilizza un profilo a parete, i pannelli in policarbonato (cellulare, cellulare) vengono chiusi con un nastro sigillato per proteggere i fogli da polvere e umidità. Successivamente, i fogli vengono inseriti nel profilo e fissato alla parete.

Le "ali" del profilo in policarbonato di colmo hanno una presa potente - 40 mm - sufficiente per un collegamento affidabile dei pannelli e la loro dilatazione termica, mentre è possibile impostare quasi ogni angolo di accoppiamento dei pannelli. Assicurarsi di utilizzare il sigillante prima dell'uso. Dopo aver installato i fogli, è necessario fissarli in modo puntuale viti per tetti attraverso il profilo di colmo con un passo di 30-40 cm.

Quando si utilizzano altri profili, assicurarsi che soddisfino queste condizioni di installazione.

Aggiungi una nuova recensione o domanda

Immediatamente prima dell'installazione del policarbonato cellulare, le estremità delle lastre devono essere svincolate dall'imballaggio e protette con nastro adesivo. In questo caso, l'estremità della lastra di policarbonato rivolta verso il basso deve essere protetta con un nastro di alluminio perforato e l'estremità superiore con un nastro di alluminio solido. Se l'estremità superiore della lastra in policarbonato non sarà a diretto contatto con l'ambiente, è possibile utilizzare del nastro adesivo di larghezza adeguata al posto di un nastro speciale. Se l'estremità superiore è monolitica, è consentito abbandonare del tutto l'uso di un nastro continuo. L'estremità inferiore della piastra in policarbonato non è soggetta a monolitica, in nessun caso, deve essere montata aperta per garantire la fuoriuscita della condensa.

Si consiglia di proteggere il nastro perforato all'estremità inferiore con una sorta di profilo ad U o ad L, mentre il profilo deve essere montato in modo tale da garantire la libera fuoriuscita della condensa. (È desiderabile avere fori nel profilo a forma di U con un diametro di 1,5-3 mm, situati ogni 400-600 mm.)

Il lato corto del profilo terminale della lastra deve essere rivolto verso l'esterno in quanto è l'unico con uno strato protettivo UV.

Quando si installano lastre in policarbonato, devono essere orientate con uno strato protettivo verso l'esterno. Il mancato rispetto di questa regola può danneggiare il policarbonato raggi ultravioletti e ridurne la forza e la durata. Determinato strato protettivo sull'imballaggio - sul lato dello strato protettivo sull'imballaggio vengono applicate lastre in policarbonato, scritte e pittogrammi di servizio. Dopo l'installazione del policarbonato cellulare, l'imballaggio di fabbrica deve essere rimosso.

Le piastre in policarbonato cellulare devono essere montate solo verticalmente, altrimenti potrebbe accumularsi condensa nei canali interni. Le lastre in policarbonato possono essere piegate a freddo in direzione trasversale (cioè quando la freccia di deflessione è parallela alla direzione degli irrigidimenti). È inaccettabile piegare lastre di policarbonato lungo gli irrigidimenti.

Quando utilizzi i profili con marchio, ricorda che:

1) I profili di ancoraggio in un unico pezzo (4; 6; 8; 10 mm) non forniscono un fissaggio affidabile della piastra in policarbonato nel profilo e una sigillatura affidabile del giunto, non sono destinati al fissaggio alla cassa. Si consiglia di utilizzarli solo per unire i bordi di lastre di strutture verticali in assenza di carichi elevati e obbligatori fissaggio aggiuntivo lastre alla cassa.

2) I profili di ancoraggio divisi (8, 10 e 16 mm) forniscono sia una tenuta affidabile del giunto che un'elevata forza di serraggio delle lastre in policarbonato, eliminando la necessità di elementi di fissaggio aggiuntivi. In questo caso la larghezza della lastra montata non deve superare i 700-1050 mm (lastre da 8 e 10 mm) e 1200-1400 mm per le lastre da 16 mm. Per garantire un collegamento affidabile delle lastre con un profilo di aggancio, il bordo sigillato laterale della lastra in policarbonato deve essere tagliato alla prima partizione.

3) La base del profilo sdoppiato di ancoraggio deve poggiare sugli archi ed essere fissata ad essi con viti autofilettanti. La distanza tra gli elementi di fissaggio è di 300-400 mm. È necessario praticare un foro nella partizione superiore della base del profilo, la testa della vite autofilettante deve poggiare sul fondo del profilo.

4) i profili rimovibili di ancoraggio consentono il montaggio di lastre in policarbonato ad angolo l'una rispetto all'altra, a condizione che tale angolo non sia inferiore a 145 o -150 o .

5) Quando si utilizza una base in alluminio, il profilo di ancoraggio a spacco, per la sua rigidità, consente la realizzazione di strutture ad arco leggero con un minimo di strutture portanti. A condizione che la larghezza della lastra in policarbonato non superi i 600 mm per le lastre da 8 mm e 700 mm - per le lastre da 10-16 mm (in questo caso è obbligatoria la presenza di un elemento di colmo!) la distanza tra strutture portanti gli archi possono variare da 6 m (piastre 8 mm) a 8 m (piastre 10-16 mm). È consentito utilizzare tali profili per la costruzione di strutture piatte leggere, a condizione che la larghezza delle lastre non sia superiore a 500 mm. In questo caso è possibile abbandonare la costruzione degli elementi portanti longitudinali (travetti) in genere e montare la struttura utilizzando solo travi trasversali come supporti di potenza.

La dilatazione termica del policarbonato cellulare è di 2,5 mm/m per le lastre trasparenti e opaline, 4,5 mm/m per le lastre colorate. L'intervallo di temperatura di esercizio del policarbonato cellulare va da -40 a +120 gradi Celsius.

Durante l'installazione, si dovrebbe tenere conto della proprietà del policarbonato cellulare di espandersi quando alte temperature e restringersi in basso (vedi sopra), a Ekaterinburg, con il suo clima instabile, questo è particolarmente vero. Pertanto, durante il montaggio nella stagione calda, è necessario installare la piastra vicino alla serratura del profilo di ancoraggio (quando la temperatura scende, la piastra diminuirà di dimensioni e lascerà lo spazio necessario per lo scarico della condensa). A basse temperature, la rientranza del blocco del profilo deve essere leggermente più grande del solito.

Quando si utilizzano viti autofilettanti, è necessario tenere presente che il centro dell'asse del foro non deve trovarsi a meno di 36 mm dal bordo della lastra in policarbonato e il foro stesso deve avere un diametro di 2,5-3 mm più grande di il diametro della vite autofilettante - per compensare l'espansione termica. La distanza consigliata tra le viti autofilettanti è di 400-500 mm per le lastre in policarbonato da 8-10 mm e di 600-800 mm per le lastre da 16 mm. In caso di posa di lastre piene molto lunghe (oltre 7 m), i fori per le viti autofilettanti devono essere realizzati di forma ovale, con l'orientamento del semiasse lungo lungo la lunghezza della lastra. Il foro per la vite autofilettante va praticato solo al centro del canale d'aria interno della lastra, è inaccettabile tentare di praticare dei fori attraverso il ponticello verticale della lastra in policarbonato.

Quando si utilizzano rondelle di tenuta, non applicare una forza eccessiva durante il serraggio delle viti autofilettanti. La forza necessaria per serrare la vite autofilettante deve essere scelta in modo che il carico trasmesso dalla rondella di tenuta alla piastra in policarbonato sia compreso tra 0,5-2 kg/cm 2. Tracce di deformazione della piastra sotto la rondella (deformazione) non devono essere osservate visivamente.

Se è necessaria un'ulteriore sigillatura dei giunti, si consiglia di utilizzare nastri sigillanti dei seguenti materiali: gomma siliconica, neoprene, EPDM. Non è consigliabile utilizzare guarnizioni in PVC morbido, poiché alcune varietà di PVC flessibile, quando invecchiano e sotto l'influenza degli agenti atmosferici, sono in grado di rilasciare sostanze che distruggono il policarbonato cellulare.

Come sigillanti per la sigillatura di giunti tra lastre di policarbonato cellulare, è possibile utilizzare mastice di polibutilene (o nastro), nonché sigillanti siliconici compatibili con il policarbonato. I sigillanti siliconici a base di ammine o benzammide non sono compatibili con il policarbonato e possono causare degradazione. È consentito l'uso di sigillanti polisolfuri mono o bicomponenti.

I profili in policarbonato cellulare e policarbonato sono facili da tagliare. Per la migliore qualità di taglio, utilizzare seghe circolari ad alta velocità con arresto, dotate di lama a denti fini, non incastrati, rinforzata con carburo cementato. Quando si taglia un pannello in policarbonato a nido d'ape, i profili devono essere supportati in modo sicuro per evitare vibrazioni. Può essere tagliato con una sega a nastro.

Dopo aver tagliato il policarbonato cellulare, è necessario rimuovere i trucioli dalle cavità interne del pannello.

Per la perforazione del policarbonato cellulare vengono utilizzate punte metalliche affilate standard. La perforazione viene eseguita tra gli irrigidimenti. Il foro deve essere distante almeno 40 mm dal bordo del pannello.

Specifiche del trapano:

È necessario chiudere correttamente le estremità del policarbonato cellulare. Nella posizione verticale e inclinata dei pannelli, le estremità superiori sono sigillate ermeticamente con un nastro adesivo in alluminio pieno, e le estremità inferiori con un nastro perforato che impedisce la penetrazione della polvere e garantisce lo scarico della condensa.

Nelle strutture ad arco è necessario chiudere entrambe le estremità del policarbonato cellulare con nastro perforato:

Utilizzare profili in policarbonato di colore simile. Sono estetici, comodi e affidabili. Il design del profilo prevede un fissaggio stretto alle estremità del pannello e non richiede un fissaggio aggiuntivo.

Per garantire il drenaggio della condensa, praticare diversi fori nel profilo.

È vietato lasciare aperte le estremità del policarbonato cellulare.

È vietato sigillare le estremità del policarbonato cellulare con normale nastro adesivo.

È vietato chiudere ermeticamente le estremità inferiori dei pannelli.

Le nervature interne di irrigidimento sono poste in policarbonato cellulare lungo la lunghezza (che può essere di 3, 6 o 12 m). il pannello nel vostro progetto deve essere orientato in modo che la condensa che si forma al suo interno possa defluire attraverso i canali interni del pannello ed essere scaricata all'esterno.

Quando si installano vetri verticali, le nervature di irrigidimento dei pannelli devono essere posizionate verticalmente e in una struttura a falde - lungo il pendio.

In una struttura ad arco, gli irrigidimenti dovrebbero andare ad arco.

Considerare queste condizioni di installazione durante la progettazione, il calcolo del numero di pannelli, il taglio e, naturalmente, durante l'installazione.

Per l'esterno si utilizza il policarbonato cellulare con uno strato protettivo stabilizzante UV applicato sulla superficie esterna della lastra. La pellicola protettiva su questo lato del foglio ha una marcatura speciale. Per non sbagliare, i pannelli devono essere montati in una pellicola e rimossi immediatamente dopo l'installazione.

È vietato piegare i pannelli in policarbonato con un raggio inferiore al raggio di curvatura minimo specificato dal produttore per un pannello dello spessore e della struttura scelti.

È vietato violare le regole per l'orientamento dei pannelli in policarbonato cellulare.

Per il fissaggio puntuale del policarbonato cellulare al telaio, utilizzare viti autofilettanti e speciali rondelle termiche.

La rondella termica è composta da una rondella in plastica con una gamba (la sua altezza corrisponde allo spessore del pannello), una rondella di tenuta e un coperchio a scatto. Le rondelle termiche forniranno un fissaggio affidabile ed ermetico del pannello, oltre a eliminare quelle create dalle viti autofilettanti. Inoltre la gamba della termoidropulitrice, appoggiata al telaio della struttura, eviterà il crollo del pannello.

Per compensare la dilatazione termica, i fori nel pannello dovrebbero essere 2-3 mm più grandi del diametro della gamba della rondella termica e, se il pannello è lungo, dovrebbero essere allungati. Il passo consigliato per il fissaggio a punti è di 300-400 mm.

È vietato fissare saldamente i pannelli.

È vietato utilizzare chiodi, rivetti, rondelle non idonee per il fissaggio dei pannelli.

È vietato tirare le viti.

Per l'installazione del policarbonato cellulare vengono utilizzati profili in policarbonato trasparente e colorato in un unico pezzo oa spacco.

I pannelli con una larghezza di 500-1050 mm vengono inseriti nelle scanalature dei profili corrispondenti allo spessore del policarbonato cellulare. Il profilo viene fissato ai supporti longitudinali del telaio mediante viti autofilettanti dotate di rondelle termiche.

Il profilo staccabile in policarbonato "Polyskrep" è composto da due parti: quella inferiore - la "base" e quella superiore - un coperchio a scatto.

Montaggio:

Quando si installa una copertura in policarbonato cellulare, è necessario tenere conto di:

La larghezza standard dei pannelli in policarbonato cellulare è di 2100 mm. La lunghezza dei pannelli può essere 3000, 6000 o 12000 mm. Le nervature di irrigidimento si trovano lungo la lunghezza del pannello. I bordi dei pannelli lungo il loro lato lungo devono essere posizionati sui supporti di supporto del telaio. Pertanto, i supporti longitudinali vengono installati con incrementi di 1050 mm o 700 mm (+ spazio per la distanza tra i pannelli). Per collegare tra loro i pannelli con il loro fissaggio simultaneo ai supporti longitudinali del telaio, è necessario utilizzare appositi profili di collegamento. In corrispondenza della cassa trasversale, i pannelli devono essere fissati con viti autofilettanti dotate di rondelle termiche. In linea di principio, è possibile montare l'intero pannello, ma la pratica dimostra che è più armonioso e affidabile rispetto al design di pannelli con una larghezza di 1050 e 700 mm. Durante la loro installazione viene utilizzato un numero minore di idropulitrici e talvolta è possibile fare a meno del fissaggio a punti.

La corretta scelta del passo degli appoggi longitudinali e delle assicelle trasversali è la condizione più importante per l'affidabilità di una struttura in policarbonato alveolare.

Se è necessario collegare ad angolo retto i pannelli in policarbonato a nido d'ape, è possibile utilizzare profili angolari in policarbonato.

Trasparente, colorato "bronzo", "blu", "verde", "turchese" e "bianco opale" che diffonde la luce: la gamma di colori standard dei profili in policarbonato per il montaggio del policarbonato cellulare.

I profili angolari in policarbonato tengono saldamente i pannelli e rendono invisibile la connessione angolare.

Quando si fissano alla parete i pannelli in policarbonato cellulare, utilizzare un profilo in policarbonato fissato alla parete.

Le "ali" del profilo in policarbonato di colmo hanno una presa potente - 40 mm - sufficiente per il collegamento affidabile dei pannelli e la loro dilatazione termica.

Quando si utilizzano altri profili, assicurarsi che soddisfino queste condizioni di installazione.

Al variare della temperatura ambiente, i pannelli in policarbonato cellulare sono soggetti a deformazione termica. Quando si progetta e si assembla una struttura, non è difficile calcolare e tenere conto del grado di variazione delle dimensioni lineari dei pannelli montati, ma è assolutamente necessario che, nella forma montata, i pannelli possano comprimersi ed espandersi per il importo di cui hanno bisogno senza causare alcun danno alla vostra struttura.

La variazione della lunghezza (larghezza) del foglio è calcolata dalla formula:

∆L = L x ∆T X,

dove L è la lunghezza (larghezza) del pannello (m)

∆T - variazione di temperatura (°C)

X \u003d 0,065 mm / ° Сm - coefficiente di dilatazione termica lineare del policarbonato cellulare.

Ad esempio, con sbalzi di temperatura stagionali da -40°C a +40°C, ogni metro di un pannello in policarbonato cellulare subirà una variazione di ∆L = 1x80x0,065 = 5,2mm. Da notare che i pannelli colorati riscaldano di 10-15°C in più rispetto a quelli trasparenti e bianchi. ∆L per i pannelli "bronzo" può raggiungere i 6 mm per metro di lunghezza e larghezza. In zone con condizioni climatiche meno severe, la variazione delle dimensioni lineari dei pannelli sarà ovviamente notevolmente inferiore.

È necessario lasciare spazi termici quando si collegano e si fissano i pannelli tra loro su un piano, nonché nei giunti angolari e di colmo, utilizzando speciali profili di collegamento, angolo e colmo per l'installazione. Per il fissaggio dei pannelli al telaio della struttura, si consiglia di utilizzare viti autofilettanti con apposite rondelle termiche, ed è necessario allargare leggermente i fori dei pannelli in policarbonato cellulare.

È vietato montare strutture su strada senza tener conto della deformazione termica dei pannelli. Ciò può farli deformare in estate e danneggiarli fino al punto di rompersi in inverno.

L'affidabilità delle serre e di altri oggetti in policarbonato cellulare è assicurata non solo dalla corretta tecnologia costruttiva e dal materiale di alta qualità, ma anche dalla protezione di quest'ultimo da fattori negativi. ambiente esterno. A tale scopo vengono utilizzati vari componenti, compreso il nastro perforato per policarbonato cellulare.

L'SPK, ovvero il policarbonato cellulare, è un materiale da costruzione molto diffuso con cui si costruiscono serre, visiere, tende da sole e molto altro. La sua struttura è la seguente: ci sono diversi (da due o più) strati di policarbonato paralleli tra loro e tra loro ci sono diverse file di celle rettangolari o triangolari.

Lo stesso SPK è un materiale impermeabile, ma durante il funzionamento le estremità delle lastre rimangono spesso aperte e non sono in alcun modo protette dall'ambiente esterno. In questi casi, acqua, detriti e polvere entrano quasi istantaneamente nelle celle di policarbonato cellulare. Allo stesso tempo, è quasi impossibile soffiarli o sciacquarli senza smontare il telo dal telaio della serra o del baldacchino.

A prima vista, non ci sono problemi in questo: l'SPK non lascia passare l'acqua, non si corrode (se è presente un rivestimento stabilizzato e il foglio è posizionato correttamente durante l'installazione) e non teme polvere o detriti. Tuttavia, in realtà la situazione è ben diversa.

Entrando all'interno delle celle di policarbonato cellulare, l'umidità si deposita sulle loro pareti sotto forma di condensa. In questo caso la trasmissione luminosa del materiale diminuisce di un terzo, e in alcuni casi anche della metà del suo valore nominale. Per le serre, questo è fondamentale, perché meno luce solare passa attraverso la pelle, peggiori raccolti cresceranno.

Nota! Oltre al deterioramento della trasmissione della luce, l'SPC con condensa nelle celle ha valori di conducibilità termica più elevati. Ciò significa che in caso di gelate, una serra con un rivestimento "bagnato" all'interno si congelerà molto più velocemente. Va bene per le piante? Naturalmente, no.

La situazione può essere aggravata dall'ingresso di polvere e piccoli detriti attraverso le estremità non protette nelle celle della SEC. Insieme alla condensa formano uno sporco scuro, che crea numerose macchie interne e porta all'opacità della lastra di policarbonato cellulare. Da un punto di vista estetico, una tettoia o una serra con tali difetti sembra terribile: puoi verificarlo guardando l'immagine qui sotto.

Insieme a polvere e umidità, all'interno della SEC entrano anche molti microrganismi e spore fungine. Di conseguenza, il policarbonato non solo diventerà sporco e torbido, ma "fiorirà", il che influenzerà ulteriormente la trasmissione della luce, la conduttività termica e l'aspetto. Sarà quasi impossibile pulire un foglio del genere, anche rimuovendo la serra dal telaio, resta solo da sostituire l'elemento di rivestimento con uno nuovo. E questa è una perdita di tempo e denaro.

Diagnosi - sostituzione di lastre di policarbonato

Un fungo che è apparso nelle cellule del policarbonato cellulare lo renderà non solo torbido e brutto, ma anche meno resistente: nel tempo, i microrganismi distruggeranno la struttura del foglio SPK.

Il modo migliore per affrontare questi problemi è evitarli. E i nastri sigillanti e perforati per policarbonato cellulare ti aiuteranno in questo.

Ora è il momento di scoprire di cosa è fatto il nastro perforato e come viene utilizzato. In termini generali, è un nastro flessibile e adesivo con molti piccoli fori. Consentono ai vapori di condensa di fuoriuscire dalle celle SEC all'esterno, ma allo stesso tempo non consentono il passaggio di umidità e polvere all'interno.

Il nastro perforato per policarbonato a nido d'ape è anche noto come nastro antipolvere o anticondensa.

Campioni obsoleti di nastri avevano come base un foglio di alluminio e lo strato perforato era realizzato in polipropilene non tessuto o equivalente. Il risultato dell'operazione di tali campioni spesso non soddisfaceva le aspettative: il nastro lasciava passare non solo la condensa, ma anche l'umidità esterna o, al contrario, non permetteva al vapore in eccesso di fuoriuscire dalle celle SEC. Inoltre, i campioni obsoleti presentavano molti problemi di robustezza e affidabilità: la base del foglio di alluminio si strappava facilmente sia durante l'installazione che durante il successivo funzionamento. A causa della mancanza di elasticità e della differenza dei coefficienti di dilatazione lineare, all'aumentare della temperatura, la lastra di policarbonato ha "allungato" il nastro perforato all'estremità. Quando la soglia di forza è stata superata, si è verificata una rottura.

Ma il tempo è passato, le tecnologie non si sono fermate e gli ingegneri di aziende specializzate nella produzione di componenti per SEC hanno tenuto conto dell'esperienza nell'utilizzo di nastri perforati. A ultimi modelli le carenze sopra menzionate sono state in gran parte eliminate.

La base di un moderno nastro anticondensa è costituita da un polimero piuttosto elastico con un coefficiente di dilatazione lineare vicino a quello del policarbonato cellulare. Pertanto, quando si espande o si restringe l'estremità del foglio SPK, la sua integrità non viene violata. I campioni moderni di nastri antipolvere possono essere estesi in larghezza senza interruzioni del 10-15%.

Un tessuto non tessuto idrorepellente viene utilizzato come strato perforato in campioni di qualità. La dimensione dei pori è di 40-45 micron, quindi la maggior parte delle particelle di polvere o delle gocce d'acqua non possono penetrare attraverso di essi. Ma allo stesso tempo, le celle SPK possono "respirare", perché i vapori di condensa passano liberamente attraverso tali fori. Il risultato è una specie di filtro unidirezionale.

Nota! Non è consigliabile utilizzare nastro perforato in luoghi in cui vengono eseguite regolarmente saldature, tagli o molatura di metalli: le piccole particelle formate in questo caso possono penetrare attraverso i pori. In questi casi, è più efficiente utilizzare nastri sigillanti continui.

Per combattere batteri, pollini e spore fungine, il tessuto non tessuto dei moderni nastri perforati viene trattato con un biocida, una sostanza che sopprime l'attività e uccide tutti i microrganismi (indipendentemente dalla loro specie).

L'installazione del nastro perforato sulla faccia terminale del policarbonato cellulare viene eseguita utilizzando uno strato autoadesivo applicato sulla superficie. L'adesivo acrilico viene utilizzato come materiale di fissaggio, che aderisce bene alla superficie, è resistente a temperature estreme da -30 a +80 ° C e ha un'elevata resistenza al taglio. Per proteggere dall'essiccazione prematura durante lo stoccaggio e il trasporto, lo strato adesivo è coperto con una striscia di carta.

La larghezza del nastro perforato deve essere selezionata in base a quelle che hai o prevedi di acquistare.

Tavolo. Larghezza e spessore delle lastre in policarbonato cellulare.

Oltre al nastro anticondensa, per sigillare le estremità del policarbonato cellulare durante la costruzione di una serra o altra struttura, saranno necessari profili terminali e un nastro sigillante. I profili sono necessari per una protezione aggiuntiva delle celle da polvere e umidità, nonché per un aspetto più attraente aspetto esteriore finisce. I profili terminali sono divisi in alluminio e policarbonato.

I primi presentano i seguenti vantaggi:

Anche i profili terminali in policarbonato hanno i loro vantaggi, tra cui:

Lo scopo principale del nastro perforato è la sigillatura delle estremità in strutture in policarbonato cellulare, come serre o. Inoltre, viene utilizzato in luoghi in cui esiste un'alta probabilità di comparsa e accumulo di condensa, ad esempio nella parte inferiore dell'arco o del muro. In altri casi è preferibile utilizzare un nastro sigillante.

Inoltre, il nastro viene utilizzato per sigillare giunti e giunti nei sistemi di ventilazione, nel fissaggio di cavi di riscaldamento a pavimento e nei sistemi di isolamento termico. In quest'ultimo caso, utilizzando del nastro perforato, è possibile collegare facilmente i singoli fogli e gli elementi dello strato barriera al vapore.

Nota! Il nastro perforato viene anche utilizzato con successo come elemento di fissaggio ausiliario in combinazione con nastro idraulico o nastro isolante: aumenta leggermente la forza della connessione e protegge quella principale da umidità e polvere.

Per maggiore comodità, presentiamo l'intero processo di montaggio del nastro perforato all'estremità lastra in policarbonato come guida passo passo.

Passo 1. Rimuovere la pellicola dall'SPC che protegge il materiale durante lo stoccaggio e il trasporto.

Passo 2 Usando un coltello da costruzione con una lama sostituibile, rifinire la faccia terminale, tagliarla, rimuovere tutte le sbavature e gli eventuali difetti.

Passaggio 3 Ispeziona il foglio per lo sporco. Può essere non solo polvere, ma anche residuo adesivo della pellicola protettiva.

Passaggio 4 Utilizzando una spugna imbevuta di acqua saponata, pulire il fondo dello sporco e sgrassarlo.

Passaggio 5 Asciugare l'estremità del foglio di policarbonato cellulare. L'umidità intrappolata nelle celle può essere rimossa con un aspirapolvere convenzionale.

Passaggio 6 Installa o stendi il foglio posto di lavoro, fissalo con dei morsetti o chiedi al tuo assistente di farlo.

Passaggio 7 Misurare il nastro lungo la larghezza dell'estremità del foglio con un metro a nastro e tagliarlo con un coltello da costruzione.

Passaggio 8 Staccare con cautela la striscia di carta protettiva.

Passaggio 9 Attacca il nastro al bordo del foglio in modo tale che durante la piega successiva, il suo centro cada all'estremità dell'SPC.

Passaggio 10 Stira la parte del nastro già incollata su uno dei bordi del foglio, elimina urti e "bolle".

Passaggio 11 Piega il nastro in modo che il suo centro copra l'estremità del foglio SPC. Stiralo in quest'area.

Passaggio 12 Ripiega di nuovo in modo che l'estremità del nastro copra il secondo bordo del foglio. Ripetere il passaggio 10.

Per creare una connessione perfettamente uniforme e regolare del nastro con il policarbonato, utilizzare un rullo di pressione.

La sigillatura finale non finisce qui: ora è necessario montare il profilo corrispondente. Vediamo come questo accade passo dopo passo.

Passo 1. Misurare la lunghezza desiderata del profilo finale e tagliare.

Passo 2 Pulirlo e sgrassarlo se necessario.

Passaggio 3 Lungo la lunghezza dell'estremità, praticare dei fori con un diametro di 3-4 mm con incrementi di 20-30 cm, necessari per la rimozione finale della condensa.

Passaggio 4 Appoggiare il profilo contro l'estremità del foglio, il bordo più largo dovrebbe essere adiacente al lato posteriore del foglio, rivolto verso l'interno del futuro edificio.

Passaggio 5 Fare leva sul bordo stretto del profilo terminale con una spatola stretta e sollevarlo leggermente.

Passaggio 6 Spingere il profilo sulla faccia terminale del foglio SPK. Lasciare uno spazio di drenaggio di 3-4 mm tra esso e il profilo.

Si prega di notare che tutti i passaggi precedenti devono essere eseguiti prima di montare la lastra in policarbonato cellulare sul telaio. In caso contrario non sarà possibile posare il nastro forato e il profilo terminale.

Cosa fare se non ci fosse nastro perforato nel negozio di ferramenta, ma è necessario installare il policarbonato cellulare qui e ora? È possibile in qualche modo sostituirlo e allo stesso tempo risparmiare in modo significativo? Sì, con il dovuto desiderio e diligenza, è possibile realizzare un analogo fatto in casa di un nastro perforato.

Per la base viene utilizzato un nastro da costruzione di alta qualità. La principale difficoltà in questo è la creazione di pori. Qui dovrai o lavorare con estrema attenzione e per lungo tempo con l'ago più sottile che c'è in casa, oppure trovare uno strumento che ti permetta di realizzare fori di piccolo diametro.

![]()

Dovrebbe essere chiaro che un nastro perforato fatto in casa in termini di caratteristiche sarà un ordine di grandezza inferiore ai campioni di fabbrica e che questa è solo una soluzione temporanea. Successivamente, se possibile, smontare la lastra in policarbonato alveolare e sostituire il nastro.

Se vuoi massimizzare la vita della tua serra, tettoia o recinzione in policarbonato, assicurati di utilizzare nastro perforato e sigillante, nonché altri accessori secondo necessità.